Contaminação cruzada, superdimensionamento, perda de eficiência e de potencial produtivo são só algumas das implicações decorrentes de falhas nas tubulações industriais. São inúmeros os problemas oriundos de tubulações mal dimensionadas. Entretanto, essa está longe de ser a única fonte de danos inerentes aos sistemas hidráulicos industriais. Ainda assim, muitas catástrofes produtivas, como aquelas ocorridas na Usina Nuclear de Mihama (Japão, 2004) e na planta de produção de caprolactama da Nypro – Flixborough (Inglaterra, 1974), poderiam e podem ser evitadas. Para isso, é necessário compreender a natureza e o mecanismo dos principais fatores que agem e contribuem para o desempenho das tubulações. Nesse sentido: os cálculos base, que norteiam o dimensionamento das tubulações industriais e seus gargalos. Os planos de ações contra incrustações, incluindo estratégias de manutenção preventiva e preditiva. O estudo de metodologias anti corrosão. Bem como a avaliação regular e precisa de todo o sistema, constituem agentes atuantes centrais dos dutos industriais.

De forma geral, as tubulações industriais compõem o conjunto de dutos, válvulas e conexões que transportam e distribuem todas as correntes de uma planta. Assemelhando-se assim, ao sistema circulatório, responsável pela condução de todo fluido vital que integra o organismo. Portanto, as tubulações industriais assumem papel fundamental no funcionamento e desempenho de toda e qualquer processo. Transferindo fluidos das mais diversas naturezas e aplicações. No interior das instalações industriais, por exemplo, os dutos são classificados mediante suas finalidades.

Atualmente, as tubulações industriais compreendem mais de 20% dos equipamentos de uma indústria, atrás apenas das operações unitárias. Consequentemente, o custo com o sistema de dutos pode significar até 25% dos gastos totais da instalação de uma planta. Além das despesas inerentes a manutenções e paradas não planejadas. Portanto, para um investimento assertivo torna-se imprescindível o conhecimento das técnicas de bom dimensionamento, os planos de ações contra corrosão e incrustações, bem como as estratégias de otimização.

Dimensionamento das tubulações industriais

Genericamente, o dimensionamento das tubulações industriais fundamenta-se em 3 cálculos distintos: (i) A determinação das especificações das tubulações. (ii) A definição dos pesos. (iii) E a análise da potência necessária para deslocamento do fluido no sistema. Certamente, cada uma dessas etapas permite encontrar condições ótimas sob as quais a planta deve operar. Condições essas que possibilitam alcançar o limiar da eficiência e do potencial produtivo sem riscos e paradas de emergência. Para isso, adota-se o procedimento padrão de determinação de parâmetros chave:

- Especificações da tubulação é usualmente obtida em função da configuração do sistema (tipo e quantidade de acidentes, comprimento e rugosidade dos dutos) e das propriedades do fluido (viscosidade e vazão). Aqui se leva em conta o tipo escoamento (laminar e turbulento) e o fator de atrito (f). Nessa etapa, define-se ainda espessura, diâmetro, material e possíveis exigências (isolante) dos dutos.

- Definição dos pesos é de grande utilidade na análise de forças e pontos de apoio de sistemas compostos por fluidos em escoamento. Normalmente, estabelecem-se mediante a quantificação da quantidade de movimento, imprescindível para determinação da quantidade e robustez dos suportes.

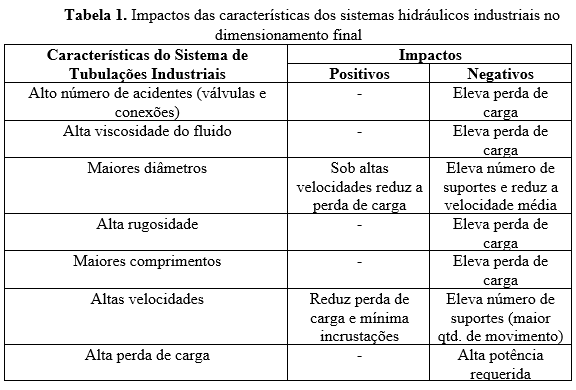

- Análise da potência é primordial na determinação da energia necessária para o deslocamento do fluido no circuito. Geralmente, é dada a partir da avaliação energética do sistema, fundamental para dimensionamento das bombas. Sem dúvidas a determinação de cada uma dessas características impacta profundamente a operação das plantas industriais. Algumas positivamente outras negativamente, o grande desafio aqui é equilibrar as ações. Objetiva-se, constantemente, minimizar a potência requerida e manter os requisitos de eficiência e potencial produtivo. A Tabela 1 apresenta algumas dicas de como fazê-lo:

Incrustações – desafios e soluções

Incrustações são o acúmulo de compostos indesejáveis na forma de sólidos insolúveis nas paredes do interior de tubulações e equipamentos. Muitas das vezes originam-se em virtude da variação de pressão, comum em acidentes (válvulas e conexões) ou da elevação da temperatura devido a evaporação do solvente. No entanto, podem resultar também da precipitação de espécies a partir de fatores externos como reações químicas. Embora o surgimento dos depósitos seja gradual, o acúmulo desses compostos pode provocar inúmeros contratempos produtivos. A começar pelo entupimento das tubulações, paradas inesperadas no processo, deterioração de equipamentos, contaminações, superdimensionamento. E não para por aí, todas essas avarias acarretam na perda de eficiência e no potencial produtivo.

De toda forma, grande parte das incrustações em tubulações industriais estão associadas ao grau de mineralização do fluido. Ou seja, quanto maior a quantidade de minerais livres – em geral, sulfatos e carbonatos de cálcio e magnésio – maiores são as chances de haver incrustações. Fato é que espécies como essas estão presentes nos mais diversos tipos de fluídos. Desde produtos complexos derivados do petróleo, até solventes universais como a água. Dessa forma, visto o caráter natural de formação das incrustações, tal fenômeno passa a ser inevitável. Mais cedo ou mais tarde elas tendem a aparecer nas paredes de todo e qualquer duto. Aí está o grande desafio, lidar com o inevitável.

Nesse sentido, o velho clichê “é melhor prevenir do que remediar” é a única saída. Embora existam diversas estratégias para lidar com as incrustações em tubulações industriais, todas elas constituem-se como metodologias de prevenção. De forma geral, as principais soluções de combate a incrustações fundamentam-se em três conceitos base:

- Tratamento do fluido antes do processo: Reduzir a quantidade de minerais presentes.

- Inibidores de incrustação e catalisadores: Reduzir o poder de adesão dos sais

- Manutenção preventiva periódica: Retirar o excesso de sais precipitados no interior das tubulações.

Corrosão – implicações e perspectivas

A corrosão das tubulações é uma das principais causas das perdas de produtos e matérias primas industriais. Afinal, frequentemente as tubulações industriais encontram-se expostos a meios altamente agressivos. Tais como ambientes úmidos, quentes, com alta porcentagem de O2 e carregados de agentes oxidantes como íons cloro.

Estima-se que haja um prejuízo anual de mais de 3% do PIB mundial (Produto Interno Bruto) com os efeitos corrosivos segundo a Organização Mundial da Corrosão (World Corrosion Organization – WCO). Atualmente, o tipo de corrosão mais comum nas tubulações industriais é a corrosão eletroquímica. Originando-se a partir da interação dos dutos com o meio eletrolítico, resulta na transformação físico-química das tubulações. Esta por sua vez, tem a resistência prejudicada, tornando-se vulnerável a quaisquer abalos estruturais. Nesse contexto, as principais implicações provenientes da corrosão podem ser categorizadas em:

- Contaminação de correntes, incorrendo na redução da qualidade do produto.

- Perda de propriedades físicas, químicas e mecânicas que levam falhas a estruturais e perdas energéticas.

- Superdimensionamento dos equipamentos e tubulações que necessitam resistir aos processos corrosivos

- Perda de eficiência produtiva em virtude das paradas de emergência